在當今高度數(shù)字化與自動化的制造業(yè)中,CAD、CAE和CAM已成為產(chǎn)品從概念到成品的全生命周期中不可或缺的技術(shù)支柱。它們共同構(gòu)成了現(xiàn)代產(chǎn)品設(shè)計和制造的智能化、高效化基礎(chǔ),深刻改變了傳統(tǒng)工程領(lǐng)域的實踐模式。

產(chǎn)品設(shè)計開發(fā)流程:從概念到市場的有序之旅

一個典型的產(chǎn)品設(shè)計開發(fā)流程通常遵循一套嚴謹?shù)牟襟E,旨在平衡創(chuàng)新性、功能性、可制造性與成本效益。流程始于市場調(diào)研與需求分析,明確產(chǎn)品定位和用戶痛點。隨后進入概念設(shè)計階段,通過草圖、腦暴和初步方案篩選形成核心設(shè)計理念。緊接著是詳細設(shè)計階段,這正是CAD技術(shù)大顯身手的環(huán)節(jié),將概念轉(zhuǎn)化為精確的數(shù)字模型。之后,利用CAE工具進行工程分析與優(yōu)化,模擬產(chǎn)品在實際工況下的性能,如結(jié)構(gòu)強度、熱傳導(dǎo)或流體動力學行為,以虛擬測試替代大量物理樣機試驗,大幅縮短開發(fā)周期并降低成本。設(shè)計定稿后,便進入制造準備階段,此時CAM系統(tǒng)接管,將設(shè)計數(shù)據(jù)轉(zhuǎn)換為機床可識別的指令,驅(qū)動生產(chǎn)設(shè)備進行加工。最后經(jīng)過原型制作、測試驗證、小批量試產(chǎn),最終實現(xiàn)量產(chǎn)與上市。整個流程環(huán)環(huán)相扣,強調(diào)迭代與反饋,確保產(chǎn)品高質(zhì)量地推向市場。

計算機輔助設(shè)計:創(chuàng)意的數(shù)字化基石

計算機輔助設(shè)計(CAD)是這一切的起點。它利用計算機軟件創(chuàng)建、修改、分析和優(yōu)化產(chǎn)品的二維或三維模型。CAD系統(tǒng)不僅提供了強大的繪圖和建模工具,更是一個集成的信息數(shù)據(jù)庫,包含了產(chǎn)品的幾何形狀、尺寸公差、材料屬性乃至裝配關(guān)系等所有設(shè)計數(shù)據(jù)。其優(yōu)勢在于:

- 精度與一致性:消除了手工繪圖的誤差,確保了圖紙的絕對準確。

- 高效修改與版本管理:設(shè)計變更變得輕而易舉,且能完整記錄設(shè)計歷史。

- 可視化與協(xié)作:三維模型使設(shè)計意圖一目了然,便于跨部門團隊評審和溝通。

- 設(shè)計重用與標準化:可以方便地調(diào)用已有的零件庫,提升設(shè)計效率。

三維設(shè)計:從平面到立體的思維革命

三維設(shè)計是現(xiàn)代CAD的核心。與傳統(tǒng)的二維工程圖相比,三維實體建模能更直觀、完整地描述產(chǎn)品。設(shè)計師直接在三維空間中進行“虛擬雕塑”,系統(tǒng)自動維護模型的幾何與拓撲一致性。關(guān)鍵技術(shù)包括:

- 參數(shù)化建模:通過定義特征參數(shù)和約束關(guān)系,實現(xiàn)“尺寸驅(qū)動”的智能修改。

- 直接建模:在無歷史記錄的模型上直接推拉面,操作靈活,常用于概念設(shè)計或處理外來模型。

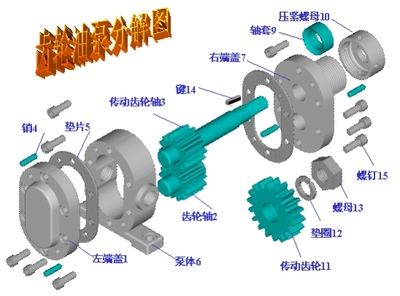

- 裝配體建模:將多個零件虛擬組裝在一起,檢查干涉、定義運動關(guān)系,模擬產(chǎn)品的真實裝配狀態(tài)。

- 關(guān)聯(lián)設(shè)計:確保零件、裝配體和工程圖之間的動態(tài)關(guān)聯(lián),一處修改,處處更新。

三維模型也是后續(xù)CAE分析、CAM編程以及渲染展示的直接數(shù)據(jù)源。

機械設(shè)計與機械零件:工程藝術(shù)的實踐

機械設(shè)計是應(yīng)用工程原理和材料科學來創(chuàng)造機械裝置和系統(tǒng)的過程。其核心目標是實現(xiàn)預(yù)定的功能,同時滿足安全、可靠、經(jīng)濟、可制造、易維護等要求。一個優(yōu)秀的機械設(shè)計往往是功能、強度、工藝和美學的平衡。

而機械零件是構(gòu)成機械系統(tǒng)的基本單元。根據(jù)其功能和標準化程度,主要分為兩大類:

- 通用零件(標準件):如螺栓、螺母、軸承、齒輪、彈簧、鍵、銷等。它們已高度標準化,有現(xiàn)成的國家標準或行業(yè)標準,設(shè)計時主要任務(wù)是選型。這大大提高了互換性,降低了制造成本。

- 專用零件(非標件):為實現(xiàn)特定功能而設(shè)計的零件,如機床床身、汽車連桿、手機外殼等。這類零件需要設(shè)計師從零開始進行結(jié)構(gòu)設(shè)計、強度計算和詳細出圖。

無論是通用件還是專用件,其設(shè)計都需遵循基本準則:

- 明確功能需求:零件需要傳遞運動、承受載荷、實現(xiàn)連接還是提供支撐?

- 進行受力分析:確定載荷類型(拉、壓、彎、扭、剪)及大小,作為強度、剛度計算的依據(jù)。

- 合理選擇材料:綜合考慮強度、韌性、耐磨性、耐腐蝕性、工藝性及成本。

- 優(yōu)化結(jié)構(gòu)形狀:在滿足功能與強度的前提下,力求形狀簡單、受力合理、節(jié)省材料、減少應(yīng)力集中。

- 考慮制造工藝:設(shè)計的零件必須能夠被經(jīng)濟地制造出來,需充分考慮鑄造、鍛造、機加工、沖壓或注塑等工藝的約束。

- 注重裝配與維護:設(shè)計應(yīng)便于安裝、拆卸和日常維護保養(yǎng)。

###

CAD/CAE/CAM技術(shù)將產(chǎn)品設(shè)計開發(fā)流程、三維設(shè)計理念與具體的機械設(shè)計及零件知識無縫融合,形成了一個從創(chuàng)意到實體的完整數(shù)字孿生鏈路。掌握這些基礎(chǔ)知識,意味著不僅懂得如何使用軟件工具,更深刻理解了如何將工程原理、制造約束和創(chuàng)意思維相結(jié)合,從而高效、可靠地創(chuàng)造出滿足市場需求的優(yōu)質(zhì)產(chǎn)品。這正是現(xiàn)代工程師在智能制造時代必備的核心競爭力。