在現代制造業的浪潮中,機械零件的設計已不再是傳統意義上的圖紙繪制與試制。它正深度融合以專業設備掃描、高精度成像、三維全方位建模、快速構面出圖為代表的一系列先進數字化技術,形成一個高效、精準、創新的閉環流程,深刻變革著產品外觀與結構設計的范式。

1. 專業設備掃描:數據采集的基石

專業設備掃描是數字化設計的起點。針對機械零件,常用的設備包括高精度三維激光掃描儀、結構光掃描儀以及工業CT等。這些設備能夠非接觸式地快速捕獲復雜零件(無論是原型、樣件還是已有產品)的表面或內部幾何信息,將其轉化為海量的點云數據。這一步驟實現了物理實體到數字信息的精確轉換,為后續所有流程提供了可靠的數據源頭,尤其對于逆向工程、損傷件修復或設計優化至關重要。

2. 高精度成像:細節的忠實再現

高精度成像技術與掃描相輔相成,確保采集到的數據不僅宏觀形狀準確,更能捕捉微小的細節特征、紋理以及可能的缺陷。高分辨率的圖像數據(如紋理貼圖)與幾何點云結合,能夠生成高度逼真的數字化模型,為后續的分析、展示和設計決策提供極其豐富的視覺與尺寸依據,保障了設計的保真度。

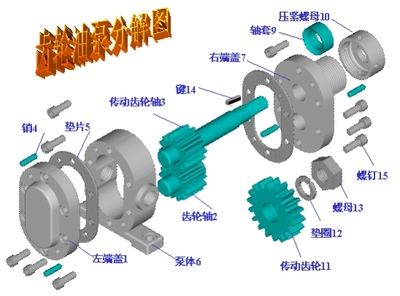

3. 三維全方位建模:從點云到智慧模型

獲得點云數據后,通過專業的三維建模軟件(如Geomagic Design X、CATIA、UG NX等)進行處理,進行降噪、對齊、封裝等操作,最終生成精確的曲面或實體三維模型。這一過程不僅僅是形狀的復制,更是對零件結構、裝配關系、功能面的理解和重構。全方位建模意味著從任意角度審視和編輯模型,為深入的結構分析與再設計奠定基礎。

4. 快速構面出圖:設計意圖的高效表達

基于精確的三維模型,設計師可以利用軟件的強大功能進行快速構面(曲面創建與編輯)和出圖。無論是進行外觀的流線型優化,還是對內部結構進行加強筋布局、減重孔設計等,都能在數字化環境中高效完成。可直接從三維模型生成符合國際標準的二維工程圖(包括尺寸、公差、形位公差、技術要求等),實現設計與制造的無縫對接。

5. 產品外觀與結構設計的融合創新

在機械欄目聚焦的機械零件領域,上述技術流程的終極目標是驅動產品外觀與結構設計的創新。數字化模型便于進行有限元分析(FEA)、計算流體動力學(CFD)等仿真驗證,在虛擬環境中測試零件的強度、剛度、疲勞壽命及流體性能。這使得外觀美學與結構性能得以協同優化:在滿足力學要求的前提下,設計出更輕量化、更符合人機工程學或更具視覺美感的外形;反之,優美的外觀曲面也需建立在可靠的結構基礎之上。

****

從專業掃描到創新設計,這一完整的技術鏈正成為現代機械零件研發的核心競爭力。它極大地縮短了開發周期,降低了試錯成本,并提升了產品的精度與可靠性。對于《機械》欄目的讀者而言,深入理解和掌握從“掃描成像”到“建模出圖”的數字化工具與流程,是應對智能化制造挑戰、實現設計突破的關鍵所在。隨著人工智能與生成式設計的融入,這一流程將變得更加智能,進一步釋放機械零件設計的無限潛能。