在汽車發(fā)動(dòng)機(jī)機(jī)械零件的制造過(guò)程中,凸輪軸作為關(guān)鍵部件之一,其加工精度與效率直接關(guān)系到發(fā)動(dòng)機(jī)的性能與壽命。特別是凸輪軸臺(tái)階油孔的加工,因其結(jié)構(gòu)復(fù)雜、精度要求高,成為制造工藝中的難點(diǎn)。槍鉆技術(shù)以其高效、高精度的特點(diǎn),在凸輪軸臺(tái)階油孔加工中展現(xiàn)出顯著優(yōu)勢(shì)。

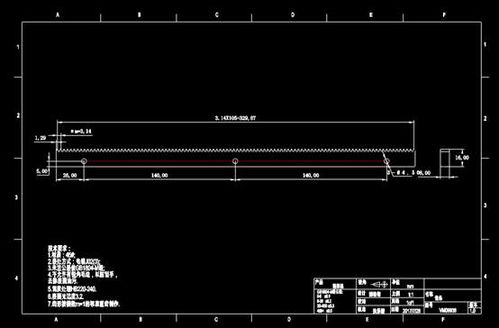

凸輪軸臺(tái)階油孔的作用在于為發(fā)動(dòng)機(jī)潤(rùn)滑系統(tǒng)提供穩(wěn)定的油路,確保凸輪與氣門(mén)之間的潤(rùn)滑,減少磨損。傳統(tǒng)的鉆孔方法如麻花鉆常因排屑不暢、精度不足導(dǎo)致加工效率低下和產(chǎn)品質(zhì)量問(wèn)題。相比之下,槍鉆技術(shù)采用高壓冷卻液強(qiáng)制排屑,結(jié)合深孔鉆削特性,能夠?qū)崿F(xiàn)深徑比大、直線度高的油孔加工,有效避免了孔壁粗糙、位置偏移等問(wèn)題。

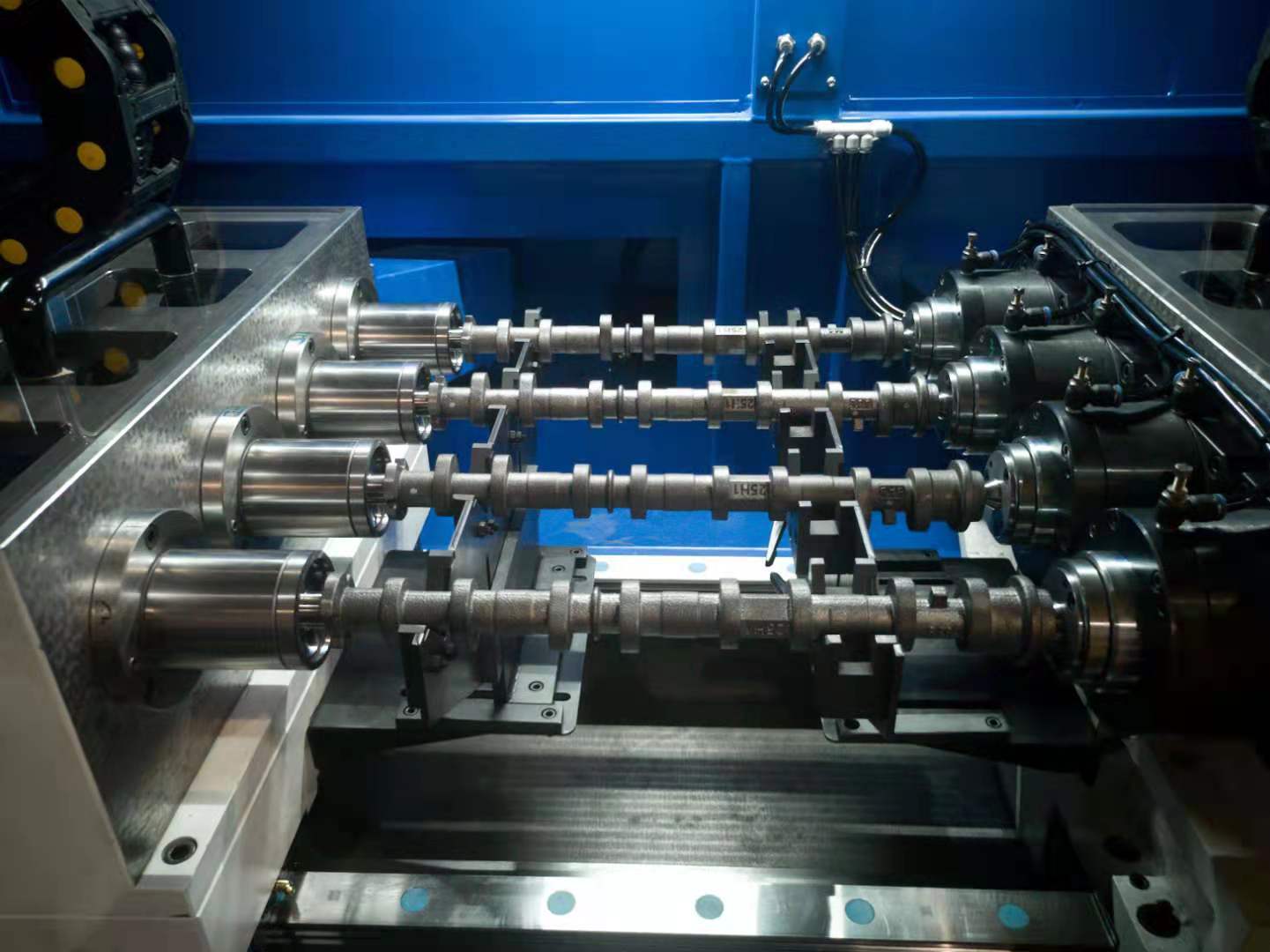

高效加工的關(guān)鍵因素包括刀具選擇、工藝參數(shù)優(yōu)化以及設(shè)備穩(wěn)定性。槍鉆刀具通常采用硬質(zhì)合金材料,配合專用槍鉆機(jī)床,能夠適應(yīng)凸輪軸材料(如合金鋼或鑄鐵)的加工需求。通過(guò)合理設(shè)置轉(zhuǎn)速、進(jìn)給速度和冷卻液壓力,可實(shí)現(xiàn)快速穿透臺(tái)階結(jié)構(gòu),同時(shí)保證孔內(nèi)表面光潔度。例如,某發(fā)動(dòng)機(jī)制造廠采用槍鉆技術(shù)后,凸輪軸油孔加工時(shí)間縮短了30%,廢品率降低了15%。

自動(dòng)化和智能化技術(shù)的應(yīng)用進(jìn)一步提升了加工效率。集成數(shù)控系統(tǒng)和實(shí)時(shí)監(jiān)控功能,可動(dòng)態(tài)調(diào)整加工參數(shù),適應(yīng)不同批次凸輪軸的微小差異。這不僅減少了人工干預(yù),還確保了油孔尺寸和位置的一致性,滿足了現(xiàn)代發(fā)動(dòng)機(jī)對(duì)高可靠性的要求。

槍鉆技術(shù)在凸輪軸臺(tái)階油孔加工中的高效應(yīng)用,體現(xiàn)了機(jī)械零件制造技術(shù)的進(jìn)步。未來(lái),隨著新材料和智能制造的融合,這一工藝將持續(xù)優(yōu)化,為汽車發(fā)動(dòng)機(jī)性能提升提供堅(jiān)實(shí)支撐。企業(yè)在實(shí)施過(guò)程中,應(yīng)注重刀具維護(hù)和工藝培訓(xùn),以充分發(fā)揮其潛力。