隨著工業4.0浪潮席卷全球,中國制造業正加速邁向智能化轉型。其中,零部件加工作為制造業的基礎環節,其智能化水平直接影響整體產業鏈的競爭力。以下是推動中國智能制造在零部件加工領域發展的六大關鍵點:

一、智能化生產流程改造

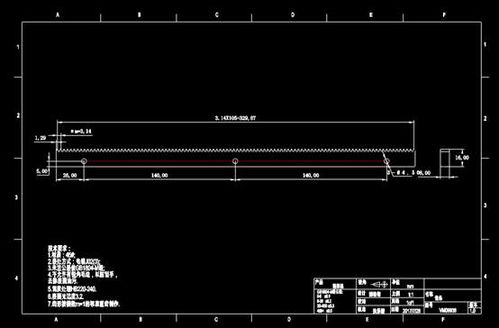

零部件加工企業需引入柔性生產線與智能排產系統,通過物聯網技術實時監控設備狀態,自動優化加工參數。例如,采用自適應控制系統可根據材料特性動態調整切削速度,既提升加工精度又延長刀具壽命。

二、全生命周期數據管理

建立從原材料入庫到成品出庫的全程數據追溯體系。通過為每個零部件賦予數字身份,記錄熱處理、精加工等關鍵工藝參數,當出現質量問題時能快速定位故障環節,使產品合格率提升15%以上。

三、智能檢測技術應用

融合機器視覺與激光測量技術,開發在線檢測系統。某軸承企業引入智能分選設備后,檢測效率提升3倍,誤判率降至0.02%,有效解決了人工檢測效率低、標準不統一的痛點。

四、工藝知識數字化

將老師傅的加工經驗轉化為數字工藝庫,通過AI算法推薦最優加工方案。某航天零部件企業構建的智能工藝系統,使新員工也能快速掌握復雜曲面加工技巧,培訓周期縮短60%。

五、供應鏈協同優化

搭建零部件協同制造平臺,實現設計數據與生產數據的實時同步。汽車零部件廠商通過云平臺與主機廠共享三維模型,使樣件試制周期從四周壓縮至十天。

六、復合型人才培養

設立智能加工實訓基地,培養同時掌握數控編程、數據分析和設備維護的復合型人才。校企合作開發的數字孿生教學系統,讓學生在虛擬環境中模擬解決實際加工難題。

當前,我國零部件加工企業正從“制造”向“智造”躍升,這些關鍵點的落地不僅需要技術投入,更需構建開放創新的產業生態。隨著5G、數字孿生等新技術的深度融合,中國智能制造必將在全球價值鏈中占據更重要的位置。